Хладагент R410A

Итак, что же такое фреон R410A и с чем его "едят"?

Хладагент R410A это газ пришедший на замену R22, который представляет собой смешанные в равных массовых долях хладагенты R32 и R125. Смесь характеризуется нулевым значением потенциала разрушения озона (ODP), т.к. ни один из составляющих его компонентов не содержит хлора.

Повышенная холодопроизводительность позволила уменьшить габаритные размеры основных элементов гидравлического контура: трубопроводов, теплообменников, и других узлов системы кондиционера.

R410A является псевдо-азеотропной смесью, а именно его температура в фазовых переходах практически не изменяется, поэтому при утечке из системы, состав смеси в контуре остается без изменений, что позволяет добавить необходимое количество после ремонта и избежать полной регенерации хладагента. Вместе с этим новый хладагент характеризуется существенно более высокими значениями рабочих давлений в гидравлическом цикле.

К примеру, при температуре конденсации 43ºС R22 имеет давление 15,8 атм, а R410A – около 26 атм. Поэтому простая замена R22 новым R410A исключена и апгрейд оборудования требует внесения конструктивных изменений в элементы гидравлического контура для увеличения их прочности. Так же как и хладагент R407C он не растворим в минеральном масле, и требует использование синтетического полиэфирного масла.

При установке систем кондиционирования на R410A необходимо следовать следующим правилам, подобным хладагенту R407C:

! - не допускать попадания загрязнений в гидравлический контур;

! - при пайке трубопроводов они должны быть заполнены инертным или слабовзаимодействующим газом, например, азотом с низким содержанием влаги;

! - тщательно производить вакуумирование;

! - дозаправку хладагента осуществлять только в жидкой фазе.

Термин R410A, почему R410A?

| ODP - |

Потенциал разрушения озона. |

GWP - |

Потенциал глобального потепления. |

| |

Степень разрушения озона стандартизована относительно хладагента R11,значение ODP которого принято за “1”. хладагент R410A имеет ODP=0. |

|

Потенциал глобального потепления показывает способность газов отражать тепло, сохраняя его в околоземной поверхности при наличии данного газа в атмосфере. для сравнения используется газ [CO2], GWP которого принят за “1”. |

Свойства

R410A – это азеотропная смесь:

Хладагент R410A состоит из смеси хладагентов: R32 - 50% и R125 - 50%

Свойства азеотропной смеси:

В отличии от R407C (зеотропной смеси) фазовые изменения в азеотропной смеси происходят при постоянной температуре в процессе конденсации/испарения.

R 410A имеет очень малый “температурный глайд” и может считаться азеотропным.

! ∆tg = Температурный глайд для R410A практически =0 K

Работа с фреонопроводом R410A

! Используйте только медные дюймовые трубы

для фреонопроводов.

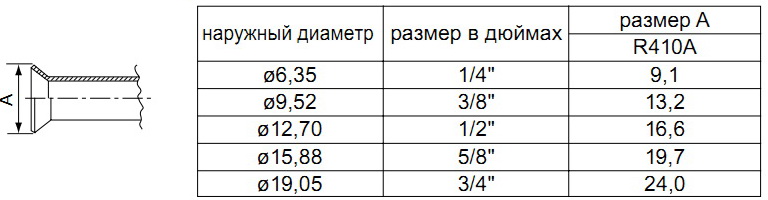

Размеры обработки раструбов для систем, в которых используется R410A больше, чем для систем с другими типами хладагентов, чтобы повысить герметичность:

Минимальная толщина труб для систем на хладагенте R410A:

! Резка труб только с помощью трубореза.

! Резка труб только с помощью трубореза.

! Тщательно уберите заусенцы.

! Убедитесь что внутрь трубы не попала стружка.

! Паяные соединения должны быть очищены от флюса и окалины.

! Не чистите соединения наждачной бумагой перед пайкой. Припой течет лучше по гладкой поверхности.

! Пайку проводите только под инертным газом. Используйте сухой азот или другой инертный газ.

Пайка без защитного газа приводит к образованию окислов на поверхности труб, которые смываются хладагентом и циркулируют в холодильном контуре.

При высоких температурах в рабочей зоне компрессора эти окислы могут служить причиной разложения хладагента и холодильного масла.

Результат - неисправность установки.

! Трубы должны храниться в сухом помещении с герметично закрытыми концами.

Тест на герметичность

Перед вакуумирование необходимо обязательно провести тест на герметичность.

! Герметичность гидравлического контура на хладагенте R410A проводится в следующим порядке:

1 способ:

- Контур заполняется сухим азотом до давления 1,0 МПа. (проверяется нет ли падения давления в течение 1-го часа)

- Контур заполняется сухим азотом до давления 4,15 МПа.

- Через 24 часа контролируют изменение давления.

Если давление по истечении 24 часов не понизилось, систему можно считать герметичной. Давление в контуре, заполненном азотом меняется при изменении температуры окружающего воздуха.

Для определения изменения давления в контуре пользуйтесь формулой: Р1/Т1=Р2/Т2, где

Р1, Т1 - давление в контуре и температура окружающей среды в начале теста

Р2, Т2 - давление в контуре и температура окружающей среды в конце теста (спустя сутки).

2 способ:

- Контур заполняется хладагентом до давления 0,2 МПа.

- Контур заполняется сухим азотом до давления 4,15 МПа.

Проверка проводиться с помощью электронного течеискателя. (течеискатель для R22 не способен обнаружить утечку хладагента R410A)

Вакуумирование R410A

Основой корректного фукционирования систем кондиционирования является правильное ваккумирование контура.

- Посредством вакуумирования из контура удаляется воздух и влага. Почему гидравлический контур должен вакуумироваться?

Вакуумирование предотвращает следующие последствия:

! Присутствие неконденсирующихся примесей приводит к повышению давления конденсации и рабочей температуры компрессора.

! Присутствие влаги приводит к разложению холодильного масла и замерзанию дросселирующего устройства.

! Полиэфирные масла, используемые с R410A очень гигроскопичны и поглощают влагу из воздуха.

В результате химических реакций в гидравлическом контуре образуются кислоты.

! Кислород, присутствующий в воздухе взаимодействует с холодильным маслом, что приводит к выходу из строя компрессора

Для удаления воды из гидравличесокго контура необходимо её испарить понизив давление с помощью ваккумной помпы.

Точка кипения R410A

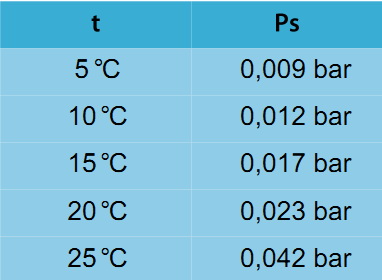

В приведенной таблице, показывает зависимость точки кипения воды от давления:

Температура кипения воды на уровне моря = 100°С.

На высоте 4800 м , где атмосферное давление равно 555 мБар вода кипит при 84°C.

Таким образом, чем ниже давление, тем ниже точка кипения воды.

Чем ниже температура окружающей среды, а следовательно и температура воды в контуре, тем большее разряжение необходимо создать с помощью вакуумной помпы для удаления влаги.

Из таблицы видно, что вакуумирование в осенне-зимний период необходимо проводить более длительное время.

Параметры вакуумирования R410A

Для вакуумирования необходимо использовать помпу,обеспечивающую падение давления 65Па за 5мин.

Рекомедуется использовать двухступенчатую помпу с производительностью не менее 8-15м3/ч.

Вакуумная помпа должна быть оснащена обратным капаном во избежание попадания минерального масла помпы в гидравлический контур.

Продолжительность вакуумирования R410A:

После достижения значения вакуума не менее 650 Па продолжать вакуумирование в течение одного часа.

По окончании вакуумирования оставить контур под вакуумом в течение одного часа для проверки на отсутсвие влаги.

По прошествии одного часа допускается поднятие давления в контуре не более чем на 130Па. Измерительные приборы.

! Манометр низкого давления, установленный на манометрическом коллекторе, не подходит для измерения уровня вакуума.

Обычный манометр не обладает достаточной точностью измерения для определения изменения значения давления в системе при вакуумировании.

! Перед вакуумированием обязательно проводиться тест на герметичность гидравлического контура.

! Для систем большой производительности рекомендуется после достижения уровня вакуума 650Па заполнить систему сухим азотом до избыточного давления 0,5 Бар. и продолжить

вакууумирование.

! Для ускорения процесса необходимо проводить вакуумирование одновременно на линиях нагнетания и всасывания.

Вывод: если вы внимательно ознакомились с содержанием данной статьи, у Вас не возникнет затруднений с использованием хладагента R410A

Заправить кондиционеры и другие системы кондиционирования хладагентом R410A, Вы сможете, обратившись к специалистам нашей компании по тел. (495) 789-86-03; (495) 960-82-03; либо через обратную связь, которые проконсультируют Вас и сориентируют по расценкам компании.